Продукция

-

Шланг для герметика

-

Пистолет-дозатор

-

Технология нанесения герметиков

-

Уплотнения, выталкивающие иглы, насадки

-

Восстановленный (б/у) дозатор для нанесения герметиков, Восстановленный (б/у) прижимной диск

-

Системная интеграция

-

Шланг для герметика

-

Альтернативные запасные части для оборудования Graco

-

Альтернативные запасные части для оборудования SCA (Atlas Copco)

-

Пистолет-дозатор

-

Интерфейс оператора

-

Шкаф предназначен для управления системой технического зрени

-

Фотографии с объекта

-

Восстановленный (б/у) пистолет-дозатор

-

Альтернативные запасные части для оборудования Intec

-

Восстановленный (б/у) центральный блок управления промышленной автоматизацией

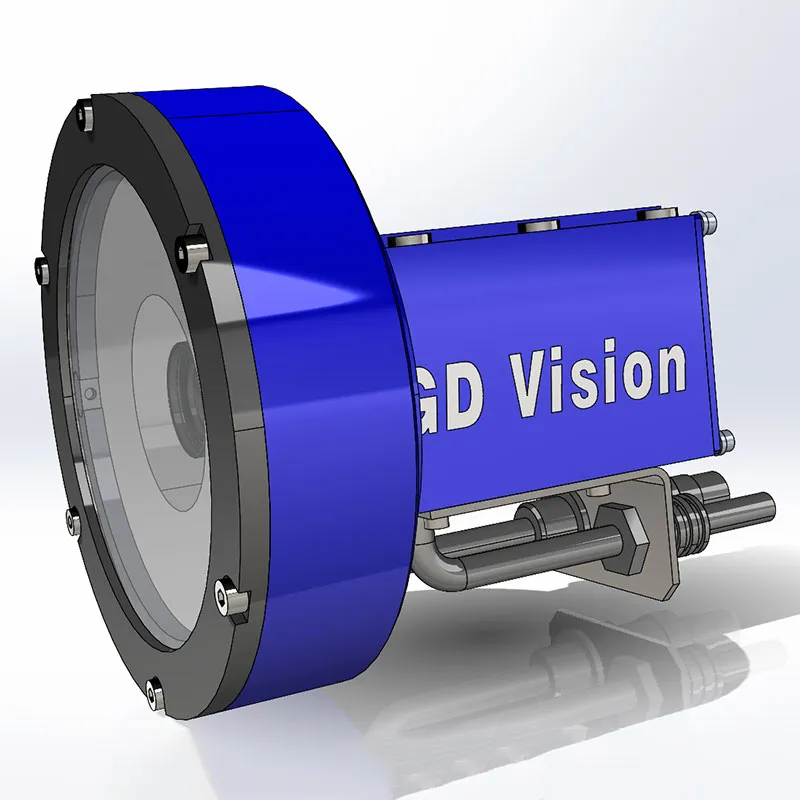

Контроль образцов

Система машинного зрения для контроля образцов предназначена для проверки сварных точек, резьбовых соединений и выявления общих дефектов. Это автоматизированное решение для визуального контроля качества деталей образцов/изделий, которое решает ключевые проблемы ручной инспекции: низкую эффективность и высокий процент пропущенных дефектов.

Описание

маркер

Описание продукта

Система машинного зрения для контроля образцов предназначена для проверки сварных точек, резьбовых соединений и выявления общих дефектов. Это автоматизированное решение для визуального контроля качества деталей образцов/изделий, которое решает ключевые проблемы ручной инспекции: низкую эффективность и высокий процент пропущенных дефектов. Ниже представлены её основные характеристики:

Ключевые возможности контроля

1. Контроль сварных точек

- Определение наличия сварной точки: С помощью сопоставления визуальных контуров и признаков система определяет, присутствует ли сварная точка в заданном месте на изделии, предотвращая пропуск сварных соединений.

- Выявление дефектов сварных точек: Система обнаруживает такие дефекты, как неправильный размер или форма сварной точки, смещение, непровар, остатки брызг и окалины, обеспечивая качество сварного шва.

2. Контроль резьбовых соединений

- Проверка наличия резьбы: Точное распознавание наличия резьбы в резьбовых отверстиях или на шпильках, предотвращая выпуск бракованных изделий без резьбы.

- Выявление дефектов резьбы: Обнаружение таких проблем, как сорванная резьба, повреждения, неполный профиль резьбы, загрязнения или засорение.

3. Выявление общих дефектов

- Охватывает такие внешние и монтажные дефекты образцов, как поверхностные царапины, трещины, деформации, заусенцы и пропущенные при сборке компоненты, обеспечивая всестороннюю проверку качества.

Технические и эксплуатационные особенности

1. Высокоточное распознавание: Применяются алгоритмы машинного зрения и модули формирования изображения высокого разрешения, способные фиксировать дефектные детали микронного уровня, что обеспечивает контроль малых образцов/прецизионных компонентов.

2. Автоматизированный контроль: После загрузки образца весь процесс проходит без вмешательства оператора. Результаты контроля автоматически определяются и выводятся (годен/брак) с поддержкой автоматической сортировки дефектных изделий.

3. Высокая совместимость: Система может адаптироваться для контроля образцов из различных материалов (металл, пластик и др.) и типоразмеров. Быстрое переключение между типами контролируемых изделий осуществляется путём обучения шаблонов.

4. Цифровая трассируемость: Автоматическое сохранение данных контроля и изображений дефектов для последующего анализа качества на производственной линии и отслеживания причин возникновения проблем.

Типичные сферы применения

- Образцы механических компонентов: Контроль резьбовых соединений и сварных точек стандартных изделий, таких как болты, гайки, подшипники.

- Образцы автомобильных комплектующих: Проверка наличия сварных точек и выявление поверхностных дефектов штампованных и сварных деталей.

- Образцы электронных компонентов: Контроль качества сварных точек и выявление структурных дефектов разъёмов и клемм.